Electrónica y Electricidad

Ignífugos > ► Aplicaciones

Electrónica y Electricidad

Una de las principales causas de los 4 a 5 millones de incendios en Europa y los EE. UU. Que dejan decenas de miles de muertos y cientos de miles de heridos son los equipos eléctricos y electrónicos (E&E). Esta es la razón por la que la seguridad contra incendios sigue siendo un área de gran preocupación en los países desarrollados. El uso de sustancias retardantes del fuego puede prevenir accidentes fatales por incendios eléctricos y daños a la propiedad o al medio ambiente causados por dichos incendios. Mexpolimeros desarrolla compound retardantes de llama que no solo reducen el riesgo de incendio en productos de E&E de alto rendimiento, sino que también cumplen o superan las directrices medioambientales más estrictas de la industria, incluidos todos los procedimientos de evaluación de riesgos de acuerdo con las estrictas directrices REACH de Europa. Como productos ecológicos, eficaces y rentables, proporcionan una solución integral y sostenible a las necesidades del mercado de retardantes de llama. La aplicación de retardantes de llama en el mercado eléctrico y electrónico (E&E) se puede dividir en cuatro segmentos principales: conectores, tableros de cables impresos, envolventes y cables.

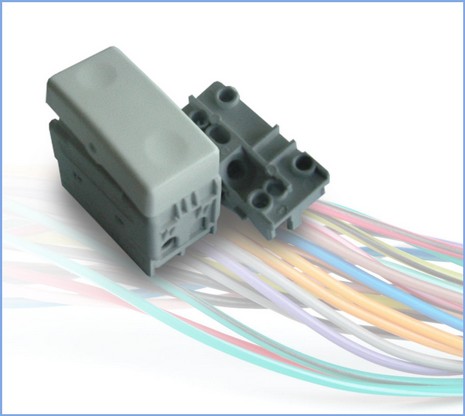

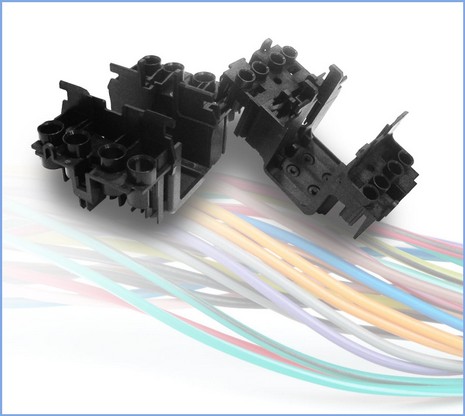

Conectores

Los conectores son omnipresentes en el enorme crecimiento actual de los dispositivos electrónicos. Son fundamentales para el funcionamiento adecuado y confiable de computadoras, portátiles, televisores, teléfonos móviles, electrodomésticos, juegos y todos los dispositivos que permiten la tecnología “inteligente”. Están presentes en prácticamente todos los dispositivos eléctricos y electrónicos que usamos y encontramos todos los días, y son más reconocibles como puertos USB y HDMI que permiten una conexión crítica a dispositivos externos como impresoras, monitores, televisores y estaciones de acoplamiento, por ejemplo. Debido a que los dispositivos eléctricos y electrónicos son tan omnipresentes en nuestras vidas y debido a que estos dispositivos son cada vez más pequeños y de mayor potencia, es imperativo que se utilicen retardadores de llama para la seguridad contra incendios si ocurrieran fallas. Mexpolimeros ofrece varios retardadores de llama bromados para su uso en termoplásticos de ingeniería, los cuales son ampliamente empleados como resinas para conectores: poliamidas como PA-66, PA-6, PA de alta temperatura, así como poliésteres como PBT y PET.

Tablero de alambre impreso

Los tableros de cables impresos (PWB), como los conectores, se encuentran en todos los dispositivos electrónicos imaginables, ya que sirven como plataforma para todos los componentes electrónicos necesarios. Las mayores exigencias eléctricas y mecánicas de los PWB actuales exigen que la seguridad contra incendios se garantice mediante el uso de retardadores de llama.

Envolventes

Los recintos poliméricos protegen y previenen daños físicos al funcionamiento interno de todos los aparatos eléctricos y dispositivos electrónicos, por lo que sirven como el "exoesqueleto" necesario y, como resultado, son la mayor fuente de combustible potencial en caso de incendio. Es fundamental que se utilicen retardadores de llama eficaces.

Cables

Los cables son omnipresentes en nuestra vida diaria y esperamos que crezcan en un mundo en rápido desarrollo con su cambio hacia la movilidad eléctrica, hogares inteligentes e industrias vinculadas. Por más común y necesaria que sea la electricidad, los cables siempre conllevan el riesgo de cortocircuitos que provoquen incendios. Los retardantes de llama Mexpolimeros reducen este riesgo y además cumplen con muchos otros requisitos estrictos de materiales.

Aplicaciones eléctricas y electrónicas

Los vehículos modernos de transporte individual, público y de mercancías van desde automóviles, autocares, autobuses, camiones y casas móviles hasta trenes, trenes de cercanías, vehículos subterráneos, tranvías y vehículos de transporte guiado. Proporcionan transporte tanto a corta como a larga distancia de personas (transporte individual, grupal y masivo) y mercancías. Se utilizan motores impulsados por combustible y eléctricos. Dependiendo del vehículo de transporte y de la motivación predominante, como:

- movilidad

- seguridad

- confort

- eficiencia energética

se utilizan aplicaciones eléctricas y electrónicas más o menos visibles e invisibles. Los conectores e interruptores juegan un papel esencial en todos los componentes eléctricos, desde el punto donde la electricidad ingresa al vehículo, el generador eléctrico o la batería (acumulador) hasta el motor eléctrico, aparato, sensor o dispositivo. Se encuentran en todos los lugares donde hay electricidad. A lo largo de los años, los plásticos han ganado importancia en el desarrollo y la innovación de equipos eléctricos. Además del beneficio obvio de ofrecer aislamiento eléctrico y térmico, los plásticos permiten a los diseñadores desarrollar piezas más pequeñas y ligeras. Debido a la amplia variedad de áreas de aplicación y al creciente número de requisitos internacionales diferentes que cada una de estas aplicaciones debe cumplir, no es de extrañar que muchos plásticos diferentes que se utilizan en la actualidad se adapten para cumplir con estos estándares nacionales e internacionales tan diferentes. El plástico elegido en última instancia para diseñar una pieza o componente específico depende en gran medida de su rendimiento en términos de propiedades mecánicas, eléctricas. La aplicación de retardantes de llama en el mercado eléctrico y electrónico (E&E) se puede dividir en cuatro segmentos principales: conectores, tableros de cables impresos, envolventes y cables.

Propiedades mecánicas

Las poliamidas, por ejemplo, se eligen a menudo debido a su buena tenacidad y rigidez. En los conectores, se pueden diseñar las llamadas "bisagras vivas", que se pueden abrir y cerrar fácilmente sin romperse. La tenacidad es particularmente importante en los ajustes a presión de los bloques de terminales para permitir un fácil montaje. Por lo general, las poliamidas también se comportan bien en lo que respecta al envejecimiento por calor, lo cual es importante debido al aumento de temperaturas debido a la miniaturización de los componentes eléctricos. PBT, por otro lado, ofrece el beneficio de una buena estabilidad dimensional e hidrolítica.

Propiedades eléctricas

Un requisito eléctrico importante es la eficiencia del aislamiento, que se expresa como la constante dieléctrica para corrientes y señales alternas. Cuanto más se acerque este valor a uno, mejor será el efecto aislante. El otro parámetro importante es el índice de seguimiento comparativo o CTI (expresado en voltios) que especifica las propiedades de ruptura eléctrica (seguimiento) de un material aislante. El rastreo es una falla eléctrica en la superficie de un material aislante. Una gran diferencia de voltaje crea gradualmente una ruta de fuga conductora a través de la superficie del material formando una pista carbonizada. Cuanto mayor sea el valor CTI, mejor será el rendimiento del material. Con algunos FR sin halógenos, el CTI de los polímeros sigue siendo el mismo que para el polímero puro.

Resistencia al fuego

Los plásticos tienden a encenderse fácilmente cuando se exponen al calor o una llama. Por lo tanto, la seguridad contra incendios es particularmente importante para los plásticos utilizados en componentes que (potencialmente) generan calor debido al uso de electricidad o en caso de mal funcionamiento. En Europa, los requisitos de seguridad contra incendios para conectores e interruptores están determinados por las normas técnicas de la Comisión Electrotécnica Internacional (IEC). Algunas de las normas más importantes incluyen IEC 60898 para interruptores automáticos, IEC 60947 para equipos de control industrial e IEC 60335 para el área de electrodomésticos. Además de las normas IEC, también se han adoptado en Europa y Asia muchos requisitos de American Underwriters Laboratories (UL). UL 94 V0, por ejemplo, probablemente sea el requisito de inflamabilidad más utilizado en todo el mundo. Dependiendo de la aplicación final, la aprobación según las normas IEC se basa en la prueba del material o en la prueba del componente terminado, mientras que las pruebas UL siempre se realizan solo en el material. A pesar de las diferencias entre estos métodos de prueba, la característica común de todas las pruebas es la fuente de ignición especificada y la forma en que una muestra se expone a la fuente de ignición. Elegir el polímero adecuado para un conector o interruptor eléctrico significa encontrar el equilibrio adecuado entre la seguridad contra incendios y las propiedades mecánicas y eléctricas. En la actualidad, se encuentra disponible una variedad de retardadores de llama libres de halógenos, que permiten a los mezcladores optimizar sus formulaciones.

Descripción general de los FR sin halógenos para instalaciones eléctricas

Los fosfinatos metálicos son muy adecuados para poliamidas y poliésteres reforzados con fibra de vidrio y se agregan en niveles de aproximadamente el 20%, a menudo combinados con sinergistas de nitrógeno. Los aspectos clave son un alto contenido de fósforo (> 23%), la ausencia de afinidad con el agua y una buena estabilidad térmica (> 320°C), lo que los hace compatibles con las operaciones de soldadura sin plomo. El polifosfato de melamina (mpp) es especialmente adecuado para poliamida 6,6 reforzada con fibra de vidrio. para un rendimiento ul 94 V0, se agrega aproximadamente un 25%. tiene una buena estabilidad térmica (aprox. 370°C). mpp se utiliza a menudo como sinergista en combinación con fósforo frs. El cianurato de melamina (MC) es especialmente adecuado para poliamidas sin carga y con carga mineral. ul 94 V0 se puede lograr con un 10 a 15% en pa sin relleno y hasta un 20% con ul 94 v2 en pa 6 con poco contenido de vidrio. mc se utiliza a menudo como sinergista en combinación con fósforo frs. El fósforo rojo es una forma polimérica de fósforo elemental. se utiliza principalmente en pa 6,6 reforzado con fibra de vidrio, siendo el nivel de adición del 5 al 8%. debido a su color inherente, los compuestos se limitan a los colores rojo o negro. además, deben tomarse precauciones contra la degradación. Los arilfosfatos y fosfonatos (por ejemplo, rdp) se añaden principalmente (10 a 20%) a las mezclas de estireno para ul 94 V0. a menudo se utilizan como co-componentes en formulaciones fr. sus limitaciones son los posibles efectos plastificantes y una cierta volatilidad a altas temperaturas de procesamiento. la floración puede tener una influencia negativa en las propiedades eléctricas. dihidróxido de magnesio (mdh): se necesitan altos niveles de relleno de aproximadamente 45 a 50% para alcanzar ul 94 V0. debido a su estabilidad limitada a la temperatura, se utiliza principalmente en pa 6 de fibra de vidrio. El polifosfato de amonio, en combinación con sinergistas de nitrógeno, se puede utilizar en poliolefinas a niveles de adición de aproximadamente 20 a 30%.

Dispositivos electrónicos y placas de circuitos impresos

En la actualidad, los dispositivos electrónicos desempeñan un papel cada vez más importante, p. Ej. en automóviles para mejorar la seguridad, la comodidad, la conveniencia y el rendimiento. El automóvil nuevo promedio contiene alrededor de 100 a 200 componentes electrónicos activos (= mini computadoras). Ya se han desarrollado interacciones complejas de sensores y elementos de respuesta como se describe a continuación y esta tendencia continuará. Prácticamente todos los elementos electrónicos contienen una placa de circuito impreso (PCB). Por razones de seguridad, se establecen requisitos sobre la resistencia al fuego de los PCB, siendo la clasificación UL 94 V0 la especificación más utilizada. Muchos materiales de PCB comunes necesitan un sistema retardante de llama para lograr esta clasificación. La columna vertebral de una PCB es un laminado revestido de cobre, donde se lamina una fina lámina de cobre sobre preimpregnados de resina epoxi típicamente. Hay varias clases de materiales laminados ignífugos de la Asociación Nacional de Fabricantes Eléctricos (NEMA, por sus siglas en inglés) que se utilizan para los PCB. Los materiales preimpregnados bien conocidos utilizados en la industria de PCB son FR-2 (papel de algodón fenólico), FR-3 (papel de algodón y epoxi), FR-4 (vidrio tejido y epoxi), FR-5 (vidrio tejido y epoxi) y FR-6 (vidrio esmerilado y poliéster). La Directiva europea sobre la restricción de ciertas sustancias peligrosas en E&E (RoHS, 2002/95 / EC) ha provocado un cambio en el mercado de materiales base, porque ha estado prohibiendo productos que contienen plomo (Pb) desde julio de 2006, a menos que su uso sea expresamente exento. El plomo se ha utilizado hasta ahora como soldadura en aleaciones de metales fundibles. Debido a las temperaturas de proceso más altas para los materiales de soldadura sin plomo, es necesario reformular las recetas del material base. Muchos fabricantes han aprovechado esta oportunidad para investigar los FR libres de halógenos al desarrollar nuevos materiales.

Requisitos técnicos de las tarjetas de circuito impreso FR-4

Las PCB de la clasificación FR-4 están hechas de resinas epoxi con refuerzo de fibra de vidrio. Se utilizan con mayor frecuencia en la industria electrónica (alrededor del 80%) y deben cumplir una serie de requisitos:

- Sin ampollas ni delaminación después de la prueba de olla a presión (PCT)

- Sin descomposición ni delaminación durante la soldadura sin plomo

- Resistencia química contra el ácido , sustancias alcalinas y oxidantes

- Sin absorción de agua o baja

- Resistencia contra la electro migración interna del laminado (CAF)

- Pequeño coeficiente de expansión térmica (CTE)

- Poco o nulo impacto en la temperatura de transición vítrea (Tg)

- Poco o nulo impacto en la electricidad propiedades, en particular Dk y Df

- Poco o ningún impacto en la resistencia al desprendimiento del cobre y la adhesión del laminado interno

- Sin impacto en el flujo de resina de los preimpregnados para el proceso de prensado

- Aspecto óptico, sin aglomerado para inspección de calidad

Retardantes de llama reactivos y modificación de resina reactivo

Los FR se unen químicamente al polímero. Esto resuelve la mayoría de los problemas de migración, e. gramo. vaporización. DOPO (óxido de dihidro-oxa-fosfafenantreno) DOPO (óxido de dihidro-oxa-fosfafenantreno) es un hidrogenofosfinato cíclico que contiene un enlace P-H. Es monofuncional, pero son posibles varias modificaciones que, cuando se catalizan adecuadamente, pueden injertarse en un enlace C = C o reaccionar con grupos epoxi. Hoy en día, DOPO puede considerarse el componente principal utilizado para fabricar resinas epoxi que contienen fósforo (Tg hasta 150 ° C). DOPO está disponible comercialmente a través de diferentes proveedores y, en consecuencia, las capacidades globales han aumentado en los últimos 2 años para satisfacer la creciente demanda del mercado de PCB. Poli (1,3-fenilen metilfosfonato): debido a sus grupos hidroxilo, puede reaccionar con el polímero y actuar como agente de curado para epoxis. Se recomienda en combinación con ATH o AOH. Se informa estabilidad a alta temperatura (Tg alta, prueba de olla a presión).

Rellenos no reactivos hidróxidos metálicos

Estos minerales son retardadores de llama útiles, independientemente de que se utilicen solos o en combinación con otros retardadores de llama. Actúan consumiendo energía durante la descomposición térmica, liberando agua y formando una capa de óxido. Por tanto, enfrían el polímero, diluyen los gases de combustión y protegen el sustrato de resina mediante la capa de óxido formada. Además, esta capa de óxido adsorbe las partículas de hollín, lo que conduce a niveles bajos de humo. Una gran ventaja de estos retardadores de llama minerales es su efecto de reducir el CTE a valores muy bajos (son posibles <40 ppm). Trihidróxido de aluminio (ATH) Aunque pueden surgir preocupaciones debido a la estabilidad térmica moderada (el ATH regular comienza a descomponerse a aproximadamente 200°C), el ATH todavía se usa en formulaciones sin halógenos. Se necesitan cargas bastante elevadas para lograr el comportamiento frente al fuego necesario. Por lo tanto, la combinación con otros FR es común. Alúmina monohidrato La transición a soldaduras sin plomo con temperaturas significativamente más altas es ciertamente un desafío para ATH. Puede ser reemplazado por alúmina monohidrato (boehmita) que destaca por su estabilidad a altas temperaturas hasta 340°C. Por lo tanto, no se produce descomposición ni liberación de agua (el agua puede catalizar filamentos anódicos conductores, CAF) durante la soldadura sin plomo. En consecuencia, los laminados producidos con boehmitas presentan estabilidades a temperaturas muy altas, lo que da como resultado productos muy confiables que son adecuados para uso a largo plazo así como para uso a temperaturas elevadas, p. gramo. en aplicaciones automotrices ("bajo el capó"). Debido a la menor eficiencia retardante de llama en comparación con ATH, se recomienda una combinación con otros sistemas epoxi a base de novolaca o FR sin halógenos.

Fosfinatos metálicos y polifosfatos de melamina

Los fosfinatos metálicos son una nueva clase de retardadores de llama no halogenados que pueden utilizarse para PCB rígidos y flexibles o aplicaciones similares. A diferencia de la mayoría de los otros compuestos que contienen fósforo, el fosfinato metálico no es higroscópico, tiene una solubilidad extremadamente baja en agua y disolventes comunes y no se hidroliza en presencia de agua. El último punto es especialmente crucial, ya que la liberación de ácido fosfórico no es tolerable en aplicaciones de E&E. Otros aspectos clave son el alto contenido de fósforo (> 23%) y su buena estabilidad térmica (> 300°C) que lo hace compatible con operaciones de soldadura sin plomo. Las propiedades eléctricas no muestran prácticamente ningún impacto en Dk / Df incluso a frecuencias muy por encima de un GHz. Sin embargo, el fosfinato metálico no se puede utilizar solo para lograr una clasificación UL 94 V0. Generalmente se combina con un N-sinergista, como polifosfato de melamina, con resinas epoxi modificadas (que contienen fósforo o nitrógeno) o mezclas con otros polímeros (ésteres de cianato, benzoxazinas, PPE u otros). Para obtener una clasificación UL 94 V0 para espesores de laminado entre 1,6 mm y 0,05 mm, la adición de 15 a 20% en peso de fosfinato metálico en una formulación de barniz es un buen punto de partida. En cualquier caso, sin embargo, la dosificación del fosfinato metálico depende de la naturaleza química de la estructura del barniz. Por ejemplo, en combinación con una resina epoxi modificada con fósforo, se recomiendan de 15 a 20 phr (partes por cien de resina) de fosfinato metálico. Los fosfinatos metálicos también son adecuados para adhesivos en placas de circuito impreso flexibles (FPC). El polifosfato de melamina se usa en combinación con otros FR (p. Ej. Fosfinatos, minerales). Tiene una buena estabilidad térmica y poca influencia sobre la Tg.

Construcción ligera y vehículos eléctricos

Una de las tareas más importantes de la ingeniería y la industria en el futuro cercano es la construcción ligera de sistemas de transporte, porque los aviones, barcos y vehículos ligeros requieren mucha menos energía. Esto significa que se emplearán cada vez más plásticos y compuestos poliméricos en la construcción de aviones y vehículos. Un ejemplo es la fabricación de nuevos aviones de pasajeros. El Airbus A 380 contiene aproximadamente un 22% de plásticos reforzados con fibra de carbono (CRP), mientras que el nuevo Boeing B787 Dreamliner (primera entrega en 2010) y Airbus A350 XWB (primera entrega en 2012) tienen un contenido de CRP superior al 50%. El fuselaje y las alas de los aviones están hechos en gran parte de estos compuestos. También los fabricantes de automóviles están aplicando cada vez más estos materiales para reducir el peso. Hoy en día, muchas partes de vehículos, como revestimientos, alfombras, alas de automóviles, están hechas de plástico. En un futuro previsible, las piezas de soporte también estarán hechas de materiales compuestos ligeros. Si bien el peso de los automóviles aumentó constantemente en los últimos años (VW Golf I 1974: ~ 775 kg; VW Golf VI 2008: ~ 1275 kg), se supone que las construcciones livianas revierten esta tendencia. La aplicación de CRP puede reducir el peso de los productos industriales en comparación con el aluminio y el acero en un 30 y 50 por ciento, respectivamente. La construcción ligera será especialmente importante para el desarrollo del coche eléctrico. Sin embargo, el uso cada vez mayor de plásticos y sus compuestos aumenta significativamente la carga de fuego de los vehículos. Por lo tanto, se requiere definir nuevos estándares de protección contra llamas para el sector del transporte. Ya se han introducido normas más estrictas para los ferrocarriles europeos. Se necesitan nuevos estándares para el e-car, en particular debido a los altos flujos y densidades de energía.

Bioplásticos y plásticos reforzados con fibra natural

El uso de materiales, como fibras naturales o bioplásticos, podría contribuir en gran medida a la construcción de vehículos más respetuosos con el medio ambiente. En la construcción de vehículos se aplican cada vez más materias primas renovables, especialmente plásticos reforzados con fibras naturales (FRP). En los modelos de automóviles actuales, su participación ya asciende a varias decenas de kilogramos (10 a 50 kg). Según la Asociación Alemana de la Industria del Automóvil, estas piezas de construcción tienen aún más ventajas. Por regla general, son neutrales en CO2 y presentan buenas propiedades de material. Suelen ser más ligeros que los materiales de construcción convencionales y, en consecuencia, contribuyen a la reducción de peso y al ahorro de combustible. Ford informa que el uso de biomateriales ya ha reducido el consumo de combustible en 9 toneladas métricas / año y las emisiones de dióxido de carbono en alrededor de 15 toneladas métricas/año 19. Estos materiales probablemente ayudarán a reducir las emisiones de dióxido de carbono de sus vehículos en un 30 por ciento entre 2006 y 2020. Por el momento, la atención se centra en el polipropileno reforzado con fibra natural que contiene entre un 25% y un 60% de lino, sisal, kenaf, cáñamo, paja de trigo, y otros.

Sector Eléctrico

APLICACIÓN: Bobina e interruptor

SECTOR: Eléctrico

PRODUCTO: Mexmid 66 2530 V0 P

Requerimientos del proyecto:

Buenas propiedades mecánicas;

Valor de RTI 120 ° C;

UL 94 V0 a 0,8 mm;

CTI 600 Voltios.

Carcasa / conector del radar

Requisitos clave

- Buena estabilidad dimensional

- Alta fluidez

- Buenas propiedades mecánicas

- UL 94 V-0

- Productos: PBT-FR, reforzado

- PBT, reforzado con vidrio al 30%, V-0 a 1,5 mm

- PBT, reforzado con vidrio al 30%, alto impacto, V-0 a 1,5 mm

Interruptores domésticos

SECTOR: Eléctrico

PRODUCTO: Mexmid 66 2054 V2

Requerimientos del proyecto:

Estética excelente;

Solicitud mínima GWFI 850 ° C;

UL 94 V2 a 1,6 mm;

Buena resistencia al impacto.

Cajas eléctricas

SECTOR: Eléctrico

PRODUCTO: Mexplen 2528 V0 CB

Requerimientos del proyecto:

Estética excelente;

UL 94 V0 a 1,6 mm;

Reemplazo del compuesto PS.

Conmutador eléctrico

SECTOR: Eléctrico

PRODUCTO: Mexmid 66 2526 V0 40 LP

Requerimientos del proyecto:

Estética excelente;

UL 94 V0 a 0,8 mm;

Valor CTI Mínimo 400 voltios;

Valor de RTI 140°C;

Marcables con láser.

Conmutador eléctrico

SECTOR: Eléctrico

PRODUCTO: Mexmid 6 2028 V2 MF

Requerimientos del proyecto:

Estética excelente;

UL 94 V2 a 1,6 mm;

Valor CTI Mínimo 500 voltios;

Valor de RTI 120 ° C;

GWFI 960 ° C a 1 mm.

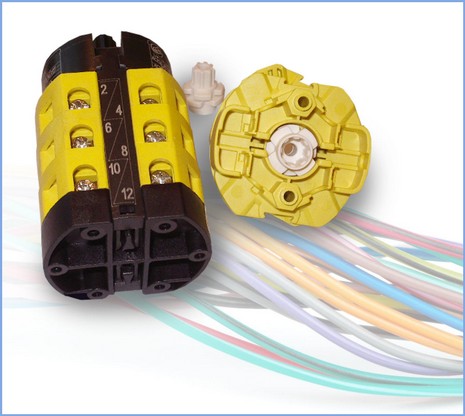

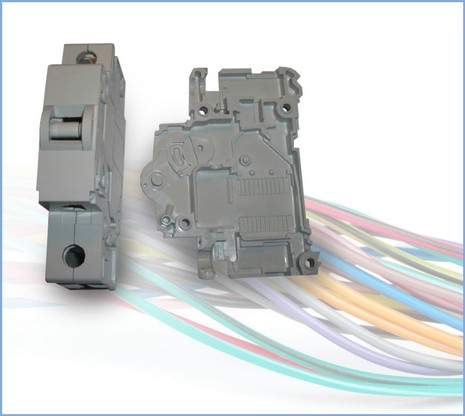

Interruptor industrial

SECTOR: Eléctrico

PRODUCTO: Mexmid 6 3028 V0

Requerimientos del proyecto:

Estética excelente;

NF 16 - 1010 F2 I3;

UL 94 V0 a 0,8 mm Valor RTI 130 ° C;

Baja oxidación de metales.

Interruptor de desconexión de carga

SECTOR: Eléctrico

PRODUCTO: Mexmid 66 2530 V0 P / J Nero

Requerimientos del proyecto:

Estética excelente;

UL 94 V0 a 1,6 mm;

Valor CTI Mínimo 400 voltios.

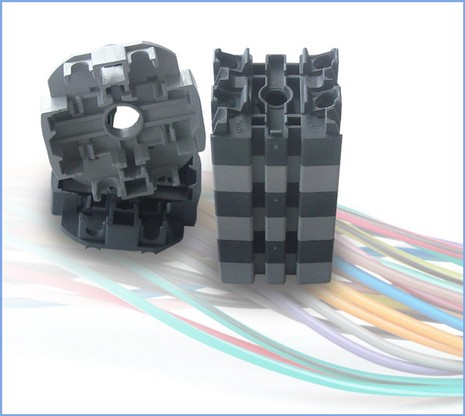

Contactor multipolar para tracción eléctrica

SECTOR: Ferrocarril

PRODUCTO: Mexmid 66 3028 V0

SOLICITUD: Baja densidad y toxicidad del humo

UL 94 V0 EN 0,75 mm.

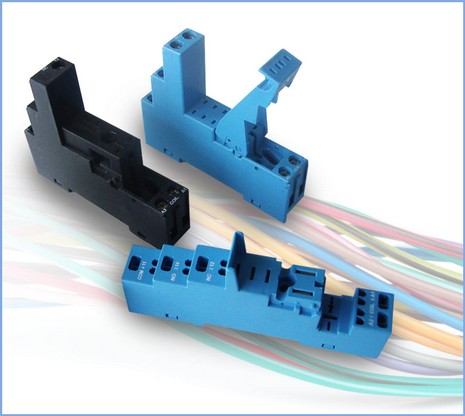

Base de relé

SECTOR: Eléctrico

PRODUCTO: Mexmid 6 2028 V2 MF

Requerimientos del proyecto:

Buena estabilidad dimensional;

Buen rendimiento mecánico;

UL94 V2 + HWI = 2;

Tarjeta amarilla con RTI, 120 ° C;

GWFI 850/960 ° C;

Alto CTI.

Interruptores seccionales / Sistema de canal de iluminación

PRODUCTO: Mexmid 66 2526 V0 40

Compuestos de PA 66 retardados de llama halogenados

Switch

SECTOR: Eléctrico

PRODUCTO: Mexmid 6 2028 V2 MF

Requerimientos del proyecto:

Prueba de presión de bola 125°C;

GWFI 960°C;

Buena resistencia al impacto;

Buena estabilidad dimensional.

Enchufes y cargador en movilidad eléctrica

Requisitos clave:

- Buena estabilidad dimensional

- Excelentes propiedades de alto impacto

- UL 94 V-0

- Productos: mezcla de PA/ABS y PBT no reforzado

- PA/ABS, no reforzado, alto impacto, V-0 @ 0,8 mm

Carcasa de la batería / Conector de la batería / Caja de fusibles

Requisitos clave

- Buena estabilidad dimensional

- Buenas propiedades mecánicas

- UL 94 V-0

- Ferrocarril: cumple con la norma EN 45545-2 en términos de LOI, densidad de humo y toxicidad.

- Productos: PP-FR

- PP copo, sin relleno, V-0 a 0,75 mm, sin halógenos

- Copo de PP, relleno de talco al 25%, V-0 a 1,5 mm

- Copo de PP, relleno de mineral al 25%, V-0 a 1,5 mm

Unidad de control de potencia

Requisitos clave :

- Buena estabilidad dimensional

- Baja deformación

- Buenas propiedades mecánicas

- UL 94 V-0

- Productos: PBT / ASA-FR, reforzado

- Mezcla de PBT / ASA, 20% reforzado con vidrio, V-0 a 0,75 mm

- Mezcla de PBT / ASA, 30% reforzado con vidrio, V-0 a 0,75 mm

Concentrador de oxígeno doméstico

Requisitos clave :

Un concentrador de oxígeno doméstico es un dispositivo médico que concentra aire en oxígeno purificado para uso médico en tanto en el ámbito sanitario como en el doméstico. Se requiere que este producto tenga propiedades retardantes de llama para evitar el fuego que pueda ocurrir en el componente eléctrico interno para purificar el oxígeno y resistencia al impacto en caso de que se caiga mientras se usa sobre la marcha. Además, el producto debe tener una apariencia de alta calidad que se pueda usar en el hogar y una capacidad de moldeo para construir estructuras internas intrincadas. Con este telón de fondo, necesitábamos desarrollar un material recién personalizado con las propiedades necesarias, alta resistencia al impacto y retardo de llama, al tiempo que satisfacía todas las demás necesidades del cliente.

Solución :

PC/ABS V0 con el equilibrio óptimo de estabilidad térmica, resistencia al impacto y capacidad de inyección. Tiene un excelente retardo de llama (1,5 mm V0) optimizado para el ambiente de calor que involucra el dispositivo eléctrico interno. Además, el material viene con una combinación adecuada de alto módulo y resistencia al impacto, logrando un equilibrio poco común entre las dos importantes propiedades del material. Al mismo tiempo, el material ofrece una excelente moldeabilidad para garantizar una calidad de apariencia estable y estructuras internas precisas. Es una solución de material de alta calidad para equipos médicos domésticos que requieren no solo un alto rendimiento, sino también funciones de seguridad y estética.

Concentrador de oxígeno doméstico

Requisitos clave :

Los conductos de cables son esenciales para proteger alambres y cables eléctricos contra impactos externos, humedad y fuego. Además de la excelente propiedad de aislamiento eléctrico, los conductos de cables requieren una amplia gama de propiedades del material que incluyen buena resistencia al calor, resistencia al impacto, retardo de llama y excelente resistencia a la intemperie. En el mercado de conductos para cables, los fabricantes se centran en descubrir nuevas soluciones de plástico optimizadas para los requisitos de propiedad de los materiales.

Solución :

PEn este contexto, ABS V0 es un material de alta calidad que cumple con todos los requisitos del mercado de conductos para cables, no solo tiene un excelente retardo de llama, sino también resistencia al calor y resistencia al impacto, un conjunto de características que se diferencian de otros productos en la categoría de materiales de seguridad eléctrica. Además, tiene una excelente resistencia a la intemperie, mostrando un nivel mínimo de decoloración y degradación en las propiedades del material causado por los rayos infrarrojos. Comparado con los materiales existentes, es altamente rentable de una manera que ayuda a los clientes a reducir costos. Proporciona propiedades de material óptimas para conductos de cables y permite una reducción de costos.